、建設(shè)與實(shí)施

服務(wù)簡介

企業(yè)日常面臨問題

報告 往往滯后一段時間才會出來,不能及時評估問題并及時提醒改正

報告 往往滯后一段時間才會出來,不能及時評估問題并及時提醒改正

設(shè)備OEE沒有準(zhǔn)確衡量與考核

設(shè)備OEE沒有準(zhǔn)確衡量與考核

生產(chǎn)質(zhì)量

生產(chǎn)質(zhì)量 、設(shè)備狀態(tài)

、物流情況等歷史信息不能得到精確分析

生產(chǎn)數(shù)據(jù)黑箱化,非準(zhǔn)確的人工報表誤導(dǎo)了供應(yīng)鏈計劃

生產(chǎn)數(shù)據(jù)黑箱化,非準(zhǔn)確的人工報表誤導(dǎo)了供應(yīng)鏈計劃 ,工業(yè)工程及其他管理層

,從而產(chǎn)生錯誤決策

不能及時知道每臺設(shè)備的TOP20故障分布

不能及時知道每臺設(shè)備的TOP20故障分布 ,維修分析滯后

對于新產(chǎn)品開發(fā)沒有有力的資源消耗評估建議

對于新產(chǎn)品開發(fā)沒有有力的資源消耗評估建議

不能實(shí)時預(yù)警不合理的能耗使用或不恰當(dāng)?shù)纳a(chǎn)安排

不能實(shí)時預(yù)警不合理的能耗使用或不恰當(dāng)?shù)纳a(chǎn)安排

對于大能耗設(shè)備的故障不能提醒及時維修而造成大量能源浪費(fèi)和生產(chǎn)停機(jī)

對于大能耗設(shè)備的故障不能提醒及時維修而造成大量能源浪費(fèi)和生產(chǎn)停機(jī)

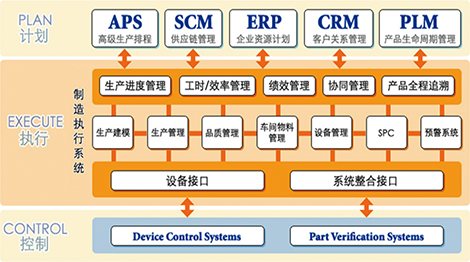

MES系統(tǒng)作用

制造執(zhí)行系統(tǒng)( MES )作為連接企業(yè)上層計劃管理系統(tǒng)和下層生產(chǎn)控制系統(tǒng)的“信息樞紐”,主要負(fù)責(zé)生產(chǎn)管理和調(diào)度執(zhí)行

。一方面管理“人機(jī)料法環(huán)”及其生產(chǎn)能力

,控制生產(chǎn)系統(tǒng)

,確保生產(chǎn)按計劃執(zhí)行

,另一方面從生產(chǎn)現(xiàn)場實(shí)時采集并處理生產(chǎn)數(shù)據(jù),監(jiān)控生產(chǎn)狀態(tài)及生產(chǎn)異常

,分析并反饋生產(chǎn)績效,同時涵蓋了庫存

、物流等生產(chǎn)上下游環(huán)節(jié)的基本功能

,從而有效彌補(bǔ)了制造業(yè)計劃層與控制層之間的 管控 “斷層”。

天圳幫您實(shí)現(xiàn)

解決方案

MES系統(tǒng)方案概述

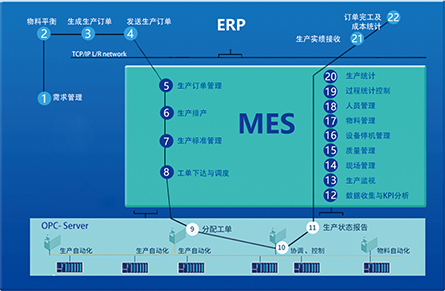

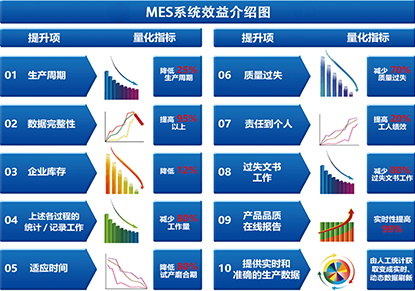

MES系統(tǒng)即制造企業(yè)生產(chǎn)過程執(zhí)行系統(tǒng),是面向制造企業(yè)車間執(zhí)行層的生產(chǎn)制造信息化管理系統(tǒng)

。MES系統(tǒng)可以為企業(yè)提供包括制造數(shù)據(jù)管理

、計劃排程管理、生產(chǎn)調(diào)度管理

、庫存管理、質(zhì)量管理

、人力資源管理

、工作中心/設(shè)備管理

、工具工裝管理、采購管理

、成本管理、項目看板管理

、生產(chǎn)過程控制

、底層數(shù)據(jù)集成分析

、上層數(shù)據(jù)集成分解等管理模塊

,為企業(yè)打造一個扎實(shí)、可靠

、全面

、可行的制造協(xié)同管理平臺

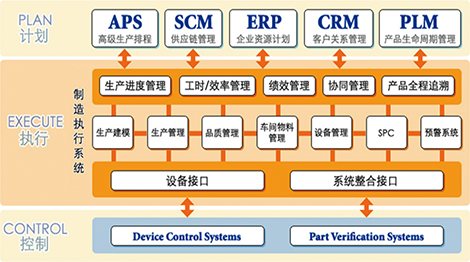

MES系統(tǒng)向上與ERP系統(tǒng)向下與生產(chǎn)自動化PCS系統(tǒng)、生產(chǎn)過程與設(shè)備運(yùn)行狀態(tài)實(shí)時監(jiān)控SCADA系統(tǒng)實(shí)現(xiàn)雙向的信息集成

,接收ERP下達(dá)的車間生產(chǎn)計劃,并進(jìn)行詳細(xì)作業(yè)計劃和任務(wù)分配

,向ERP系統(tǒng)反饋生產(chǎn)、質(zhì)量等信息

,同時通過MES系統(tǒng)實(shí)現(xiàn)對生產(chǎn)制造過程信息的實(shí)時采集

、管理和反饋,進(jìn)行批次跟蹤

,實(shí)現(xiàn)質(zhì)量追溯,物料管理

,關(guān)鍵設(shè)備有效監(jiān)控

,并實(shí)現(xiàn)生產(chǎn)過程與管理決策的高效集成

MES系統(tǒng)功能實(shí)現(xiàn)

MES系統(tǒng)應(yīng)用業(yè)務(wù)流程

天圳為客戶創(chuàng)造的價值

典型案列

湖南紅太陽光電科技有限公司主要以開發(fā)建設(shè)太陽能光伏制造裝備為核心

,生產(chǎn)延伸至拉晶、鑄錠

、切片

、電池片生產(chǎn)、組件封裝

、應(yīng)用產(chǎn)品和新型儲能材料在內(nèi)的高新技術(shù)產(chǎn)業(yè)項目

。

日益激烈的市場競爭

,要求光伏電池生產(chǎn)企業(yè)在降低成本的同時

,縮短供貨時間,增加供貨品種

,提高產(chǎn)品質(zhì)量

。因此,對于光伏電池生產(chǎn)企業(yè)的管理者來說

,一個實(shí)時的

、有效的,并能和ERP管理系統(tǒng)

、MRP系統(tǒng)、SCM系統(tǒng)

、PDM系統(tǒng)緊密配合的制造執(zhí)行管理系統(tǒng)是必不可少的。

紅太陽電池片生產(chǎn)線主要分為六大工序(制絨

、擴(kuò)散

、二次清洗、PECVD

、絲網(wǎng)印刷

、測試分選),設(shè)備控制器及控制軟件的通訊和數(shù)據(jù)采集,將設(shè)備生產(chǎn)過程中設(shè)備運(yùn)行狀態(tài)

、設(shè)備遠(yuǎn)程生產(chǎn)數(shù)據(jù)進(jìn)行集中管控

,并實(shí)現(xiàn)數(shù)據(jù)調(diào)度

、過程監(jiān)控

、設(shè)備遠(yuǎn)程操作等

。

數(shù)據(jù)采集系統(tǒng)針對設(shè)備關(guān)機(jī)

、空閑、加工時間等各種條件下的設(shè)備狀態(tài)進(jìn)行統(tǒng)計與展示

。對單臺設(shè)備及工段設(shè)備進(jìn)行數(shù)據(jù)采集后

,并按用戶自定義的時間周期進(jìn)行統(tǒng)計分析設(shè)備開機(jī)率、實(shí)際工作效率

、設(shè)備負(fù)荷曲線,并能自動生成多種形式的統(tǒng)計報告和餅狀圖或柱狀圖等圖表

。

本方案采用力控公司FinforWorx系統(tǒng)軟件基礎(chǔ)平臺為核心

,構(gòu)成了一個基于組件式的MES平臺開發(fā)框架,該框架主要完成MES系統(tǒng)中的數(shù)據(jù)層

、服務(wù)層

、存儲層

、配置端、可視化層的系統(tǒng)配置與集成

;項目采用力控公司企業(yè)級實(shí)時數(shù)據(jù)庫pSpace來實(shí)現(xiàn)實(shí)時采集生產(chǎn)過程裝置數(shù)據(jù)并連續(xù)進(jìn)行存儲并統(tǒng)計

,數(shù)據(jù)在存儲時根據(jù)每個數(shù)據(jù)點(diǎn)設(shè)定的壓縮比參數(shù)進(jìn)行存儲

。該軟件可對(系統(tǒng)項目)實(shí)現(xiàn)網(wǎng)絡(luò)化的生產(chǎn)監(jiān)視和數(shù)據(jù)分析

,使(系統(tǒng)項目)能夠?qū)崟r掌握下屬生產(chǎn)企業(yè)的安全生產(chǎn)狀況。pSpace提供全系列的工業(yè)通訊接口及ERP業(yè)務(wù)接口

,實(shí)現(xiàn)生產(chǎn)監(jiān)控到調(diào)度管理的完美整合

。

實(shí)施的功能模塊主要包括

| MES系統(tǒng)模塊 | 功能說明 | 實(shí)施狀況 |

| 生產(chǎn)模型管理 | 實(shí)現(xiàn)車間生產(chǎn)物料的制造要素的完整建模,包括人、機(jī)、料、法、環(huán)五要素 | 完成 |

| 車間日計劃管理 | 負(fù)責(zé)接收ERP下達(dá)的車間日計劃,并進(jìn)行計劃調(diào)整、作業(yè)分解、計劃監(jiān)控調(diào)度、計劃分析 | 完成 |

| 作業(yè)管理 | 負(fù)責(zé)生產(chǎn)線的作業(yè)任務(wù)的處理,包括作業(yè)受理、數(shù)據(jù)采集、完工、轉(zhuǎn)序處理 | 完成 |

| 物料管理 | 負(fù)責(zé)管理車間范圍內(nèi)全部物料物流過程,包括:缺料報警、用料防錯和采集、補(bǔ)料、配送轉(zhuǎn)移 、統(tǒng)計報表 | 完成 |

| 設(shè)備管理 | 負(fù)責(zé)設(shè)備在車間范圍內(nèi)全生命周期管理 | 完成 |

| 工裝、輔料 、量檢具管理 | 負(fù)責(zé)工裝 、輔料、量檢具在車間范圍內(nèi)全生命周期管理 | 完成 |

| 質(zhì)量管理 | 負(fù)責(zé)車間生產(chǎn)過程質(zhì)量檢驗 ,包括質(zhì)量控制 、質(zhì)量檢驗(自動 、手動) 、質(zhì)量SPC分析與監(jiān)控、質(zhì)量報警及異常處理 、 質(zhì)量追溯 | 完成 |

| 產(chǎn)品追溯 | 負(fù)責(zé)完成從產(chǎn)品反向追溯生產(chǎn)過程的各個環(huán)節(jié) ,和從某一個生產(chǎn)環(huán)節(jié)正向追溯到和這個環(huán)節(jié)相關(guān)產(chǎn)品;從而有效的提高企業(yè)的質(zhì)量持續(xù)改進(jìn)方針,提高顧客滿意度 | 完成 |

| 采集與組態(tài)監(jiān)控 | 動態(tài)監(jiān)控生產(chǎn)設(shè)備的運(yùn)轉(zhuǎn)狀態(tài)及其相關(guān)數(shù)據(jù) ,完成報警的監(jiān)控、質(zhì)量狀況及報警監(jiān)控、關(guān)鍵生產(chǎn)工具的狀態(tài)監(jiān)控、工廠生產(chǎn)物料的監(jiān)控等 | 完成 |

高效制造

高效制造

報告 往往滯后一段時間才會出來,不能及時評估問題并及時提醒改正

報告 往往滯后一段時間才會出來,不能及時評估問題并及時提醒改正 設(shè)備OEE沒有準(zhǔn)確衡量與考核

設(shè)備OEE沒有準(zhǔn)確衡量與考核 生產(chǎn)質(zhì)量

生產(chǎn)質(zhì)量 生產(chǎn)數(shù)據(jù)黑箱化,非準(zhǔn)確的人工報表誤導(dǎo)了供應(yīng)鏈計劃

生產(chǎn)數(shù)據(jù)黑箱化,非準(zhǔn)確的人工報表誤導(dǎo)了供應(yīng)鏈計劃 不能及時知道每臺設(shè)備的TOP20故障分布

不能及時知道每臺設(shè)備的TOP20故障分布 對于新產(chǎn)品開發(fā)沒有有力的資源消耗評估建議

對于新產(chǎn)品開發(fā)沒有有力的資源消耗評估建議 不能實(shí)時預(yù)警不合理的能耗使用或不恰當(dāng)?shù)纳a(chǎn)安排

不能實(shí)時預(yù)警不合理的能耗使用或不恰當(dāng)?shù)纳a(chǎn)安排 對于大能耗設(shè)備的故障不能提醒及時維修而造成大量能源浪費(fèi)和生產(chǎn)停機(jī)

對于大能耗設(shè)備的故障不能提醒及時維修而造成大量能源浪費(fèi)和生產(chǎn)停機(jī)